بلاگ

آموزش PID

آموزش PID

آموزش کنترل کننده PID :

PID مخفف Proportional (تناسب), Integral (انتگرال) و Derivative (مشتق) می باشد که جهت کنترل دقیق یک فرآیند صنعتی از کنترل کننده های PID استفاده می شود. در واقع با تنظیم ضرایب PID می توان فرآیند صنعتی را در نقطه مطلوب کنترل نمود. در سیستم هاي کنترلی حلقه بسته ، همواره مقدار خروجی بسته به مقدار تنظیمی و مقدار جاری پروسه تغییر میکند .به عبارت دیگر در چنین سیستمی هر لحظه از مقدار جاری پروسه نمونه برداری شده و با مقدار تنظیمی مقایسه میشود و مقدار خطای موجود محاسبه و یک مقدار خروجی براي جبران خطای سیستم به خروجی فرستاده خواهد شد.

بطور کلی در کنترل کننده PID با دو نوع سیستم کنترلی در صنعت روبرو خواهیم بود که عبارتند از:

۱-کنترل حلقه باز

۲-کنترل حلقه بسته

کنترل حلقه باز : در سیستم های کنترلی حلقه باز هیچگونه فیدبکی از سیستم در حین پروسه کنترلی دریافت نخواهد شد و در واقع یک سیستم نه بر اساس کیفیت کار انجام شده بلکه بر اساس کمیت , پروسه را کنترل خواهد نمود. به عنوان مثال یک خروجی را در نظر بگیرید که می بایست ۳۰ ثانیه روشن باشد و سپس قطع گردد حال با توجه به اینکه فیدبکی از سیستم در جهت بررسی کیفیت عملکرد آن خروجی دریافت نمی شود , لذا ممکن است فرآیند تحت کنترل با کیفیت مطلوب انجام نشده باشد اما بر مبنای کمیت زمان , سیستم وظیفه خود را انجام داده است.

کنترل کننده حلقه بسته : در این حالت سیستم دائما در حال دریافت فیدبک توسط سنسور های موجود در پروسه کنترلی از وضعیت پروسه تحت کنترل می باشد لذا در کنترل کننده های حلقه بسته کیفیت در درجه اهمیت بالاتری قرار دارد و لزوما بر مبنای زمان , عمل نخواهد کرد و بسته به اختلاف بین PV با SP می توانند رفتار های مختلفی از خود نشان دهد. با توجه به توضیحات فوق در کنترل کننده های PID نیاز می باشد که از سیستم های حلقه بسته استفاده گردد تا این سیستم بتواند مقدار PV را با کمترین اختلاف ممکن , نزدیک به SP نگه دارد .

تشریح دو نوع لوپ کنترلی در کنترل کننده PID

آموزش PID – انواع لوپ کنترلی :

- لوپ کنترلی پیوسته یا Continuous : فرض کنید در یک سیستم کنترل سطح مایع داخل یک مخزن از سنسور آنالوگ جهت تشخیص سطح مایع استفاده شده است و با استفاده از کنترل کننده PID قصد داریم در نقطه مطلوب سطح مایع را نگه داریم . چنانچه شیر ورودی به مخزن از نوع تدریجی (آنالوگ) باشد می توان بر اساس خطای موجود بین PV و SP و بر اساس محاسبات کنترل کننده PID فرمان میزان باز یا بسته بودن شیر به درصد از سوی خروجی PID صادر خواهد شد. در واقع در چنین سیستمی کنترل بصورت پیوسته می باشد که اصطلاحا به آن Continuous گفته می شود.

- لوپ کنترلی پله ای یا Step Control Loop : در این سیستم خروجی کنترل کننده PID بصورت دیجیتال می باشد . در واقع در چنین حالتی کنترل بر روی میزان روشن و خاموش بودن خروجی می باشد نه مقدار آن چراکه در بحث دیجیتال سیستم فقط می تواند مدت زمان روشن و یا خاموش بودن خروجی دیجیتال را کنترل کند که درواقع کنترل بر اساس عرض پالس (PWM) می باشد .

معرفی ضرایب P,I,D :

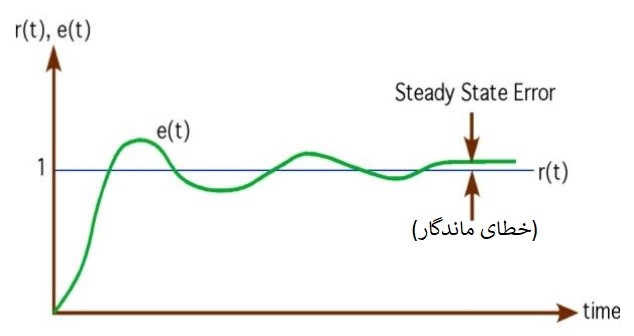

آموزش PID – تشریح ضریب P : با استفاده از ضریب P وضعیت فعلی سیستم مورد بررسی قرار خواهد گرفت و با توجه به اختلاف بین PV با SP مقدار سیگنال خروجی را جهت ارسال به عملگر ها تعیین می کند. با انتخاب ضریب بزرگ برای P پاسخ سیستم خیلی سریع خواهد شد درواقع سیستم به صورت ON/OFF عمل خواهد کرد که این روش مناسب نمی باشد و همچنین در صورت انتخاب مقدار کم برای ضریب P پاسخ سیستم بسیار کند خواهد شد که در چنین حالتی Overshoot و Undershoot رخ خواهد داد ,چراکه در این شرایط با تغییرات وضعیت فعلی , پاسخ دهی سیستم کند شده است که این امر باعث بروز خطای بسیار شدید خواهد شد . توجه داشته باشید که بیشترین تاثیر در کنترل کننده های PID جهت اصلاح خطا بر عهده ضریب P می باشد . اما چنانچه از ضریب P به تنهایی استفاده گردد سیستم دچار خطای ماندگار خواهد شد چراکه ضریب P قادر به تشخیص خطای ماندگار نمی باشد.

تعریف خطای ماندگار : به اختلافی که بین مقدار PV با مقدار SP در حالت ماندگار وجود دارد , خطای ماندگار گفته می شود.

تشریح ضریب P بصورت عملی- آموزش PID

آموزش PID – تشریح ضریب I : با استفاده از ضریب I می توان درصد زیادی از خطای ماندگار را حذف نمود. درواقع کنترل کننده نوع I یک کنترل کننده حافظه دار میباشد به این معنا که دائما مجموع اختلاف مقدار فعلی را با مقدار مطلوب در یک بازه زمانی محاسبه می کند و سپس خروجی مناسب را نسبت به این اختلاف در بازه زمانی مشخص ارسال خواهد نمود. ضریبی که برای I در نظر گرفته می شود از جنس زمان می باشد حال اگر این زمان بسیار زیاد در نظر گرفته شود تاثیر انتگرال گیر بسیار کم خواهد شد و هرچه این زمان کم تر انتخاب شود باعث افزایش سرعت پاسخ دهی سیستم به خطای های ماندگار خواهد شد که این امر منجر به نوسانی شدن سیستم می شود.

در سیستم های کنترلی معمولا از روش PI و یا PID استفاده می شود و می توان گفت که بعد از ضریب P , ضریب I نیز از اهمیت بالایی برخوردار می باشد و با توجه به توضیحات داده شده پیرامون این دو ضریب ترکیب استفاده این دو باعث ایجاد نتیجه مطلوبی در خروجی خواهد شد.

مزیت کنترل کننده هاي انتگرالی توانایی آن ها در کاهش خطاي ماندگار می باشد ولی عیب آن ها کند بودن و ایجاد تأخیر در پاسخ دهی است که احتمال ناپایداري را به دنبال خواهد داشت که برای حل این مشکل به سراغ ضریب D خواهیم رفت.

در ویدیو زیر بصورت عملی با ضریب I آشنا خواهید شد:

تشریح ضریب I بصورت عملی- آموزش PID

آموزش PID – تشریح ضریب D : با استفاده از ضریب D می توان سرعت پاسخ دهی کنترل کننده PID به تغییرات سریع سیستم را بالا برد. کنترل کننده مشتق گیر تنها به تغییرات خطا حساس است و نه به مقدار آن. به عبارت دیگر اگر خطا , مقداری ثابت باشد و تغییر نکند , کنترل کننده عکس العملی نسبت به آن نشان نخواهد داد .به همین دلیل است که از کنترل کننده مشتق گیر به تنهایی استفاده نخواهد شد .

فرض کنید در یک سیستم تحت کنترل سرعت تغییرات مقدار فعلی فرآیند بالا باشد چنانچه از ضرایب P,I فقط استفاده شده باشد سرعت پاسخ دهی به نیاز فرآیند تحت کنترل بسیار کند خواهد بود در چنین شرایطی لزوم استفاده از تابع مشتق گیر یا همان ضریب D می تواند بسیار سودمند باشد . درواقع با استفاده از کنترلر مشتق گیر چنانچه به صورت ناگهانی و با شیب زیاد مقدار فعلی افزایش یابد سیستم با مشتق گیری از شیب تغییرات , متوجه آن شده و قبل از اینکه خطای سیستم زیاد گردد واکنش از خود نشان خواهد داد. اما نکته بسیار مهم در استفاده از ضریب مشتق گیر این است که در استفاده و انتخاب این ضریب بسیار هوشمندانه می بایست عمل کرد چراکه اگر به درستی این ضریب انتخاب نگردد سیستم دارای نوسان بسیار شدید خواهد شد. در صورتیکه ضریب D بسیار بزرگ انتخاب گردد به این معنا خواهد بود که سیستم به کوچکترین تغییرات مقدار PV واکنش نشان دهد که این امر منجر به نوسانی شدن سیستم خواهد شد . از این ضریب به ندرت به تنهایی استفاده خواهد شد چراکه اگر فقط ضریب D را در سیستم کنترلی خود لحاظ کنید سیستم دارای خطای ماندگار خواهد شد که این امر باعث نامطلوب شدن سیستم میگردد. اما در سیستم هایی که کند عمل می کنند در قبال پاسخ دهی به تغییرات فرآیند تحت کنترل این ضریب می تواند بسیار مفید باشد.

تا اینجا متوجه شده اید که با تغییر هر یک از ضرایب می توان اتفاقات مختلفی برای فرآیند تحت کنترل ایجاد نمود. اما باید توجه داشت که بهترین سیستم PID , سیستمی می باشد که بتواند مقدار PV را نسبت به SP ثابت نگه دارد و به زبان ساده فرآیند تحت کنترل را در نقطه مطلوب کنترل کند. در نتیجه نمی توان ضرایب مشخص و ثابتی را برای پروژه های مختلف تعریف نمود چراکه علاوه بر ساختار فرآیند تحت کنترل , شرایط محیطی نیز بر روی فرآیند تحت کنترل اثر گذار خواهد بود. (شرایطی از قبیل دمای محیط , قرار گیری وضعیت سنسور ها مخصوصا سنسور های آنالوگ و حتی نویز های پیرامون تجهیزات و … همگی می توانند بر روی فرآیند تحت کنترل اثر گذار باشند)

به عنوان مثال در یک سیستم کنترل دما توسط PID ممکن است پدیده Overshoot کم اهمیت باشد و سرعت پاسخدهی سیستم در درجه اهمیت بالاتری قرار داشته باشد ( به عنوان مثال در کنترل دمای یک سالن Overshoot اهمیتی ندارد) اما پدیده Overshoot در یک کوره صنعتی جهت تولید یک محصول می تواند بسیار اثر گذار باشد و با وجود Overshoot ممکن است محصول تولیدی از بین برود لذا تعیین ضرایب علاوه بر اینکه به دانش فنی به تجربه نیز , نیازمند می باشد . در بحث آموزش PID شد بصورت مختصر نکات مربوط به ضرایب PID تشریح گردد تا دانشپذیران عزیز آشنایی کافی نسبت به این موضوع پیدا کنند تا در پروژه های صنعتی خود با بهره گیری از مطالب بیان شده موفق به تنظیم ضرایب تابع PID گردنند.

تشریح پایه های مهم تابع PID بخش اول

تشریح پایه های مهم تابع PID بخش دوم

تشریح پایه های مهم تابع PID بخش سوم

تست عملی کنترل کننده PID – کنترل دما در کوره

این بحث ادامه خواهد داشت ….

آموزش های پیشنهادی ما به شما بعد از آموزش PID :

بسیار عالی و مفید. با توجه به اینکه من تیونینگ انجام دادم با مطالعه مطالب فوق به خوبی سیستم های PID توضیح داده شده. موفق باشید

سلام

تشکر از نظر لطف شما مهندس عزیز